Teknologi Gunung Permukaan (SMT)

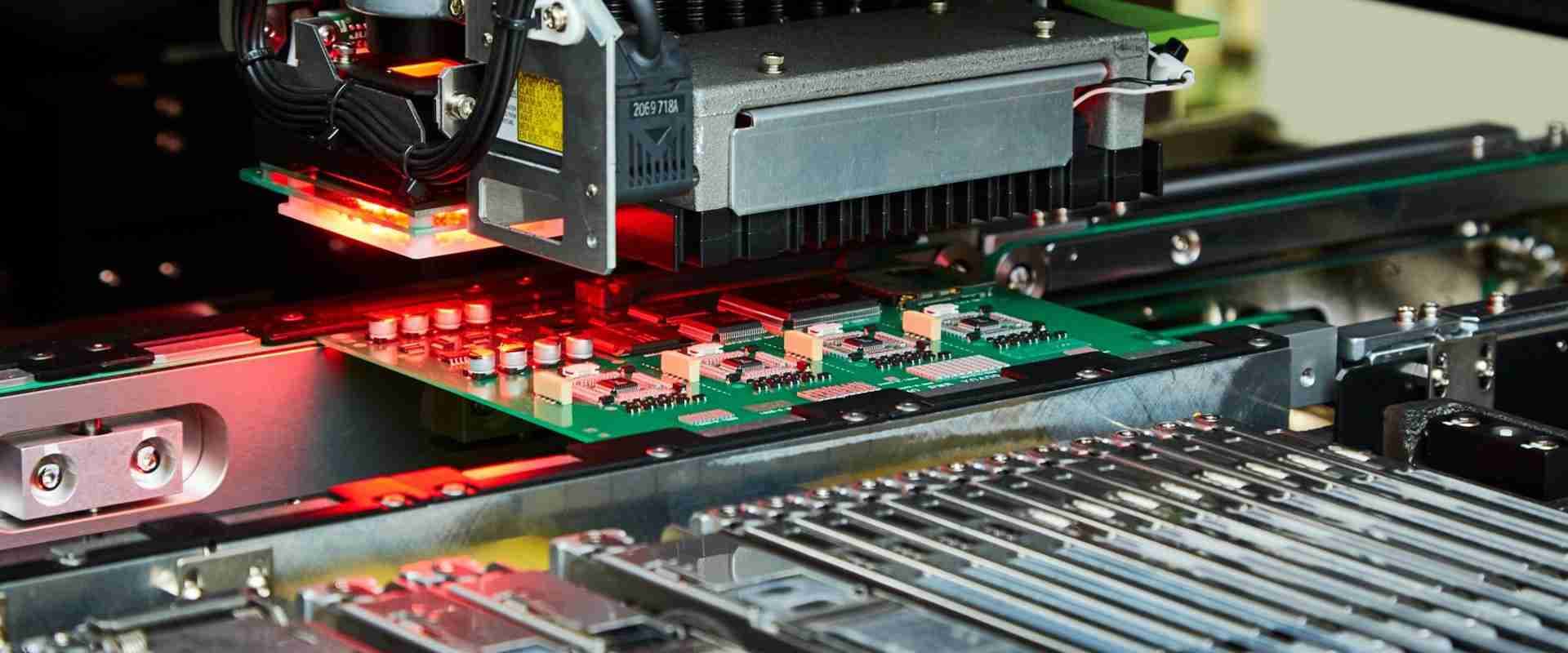

Teknologi Mount Surface (SMT) telah mengubah cara peranti elektronik dibuat.Memandangkan alat elektronik semakin kecil, lebih cepat, dan lebih berkuasa, ia menjadi lebih penting untuk mempunyai kaedah pembuatan yang cekap dan boleh dipercayai.SMT memenuhi keperluan ini dengan membenarkan komponen elektronik diletakkan terus ke permukaan papan litar bercetak (PCB), bukan kaedah yang lebih lama di mana komponen perlu dimasukkan melalui lubang di papan.Cara baru ini melakukan perkara -perkara bukan sahaja mempercepatkan proses pembuatan tetapi juga memungkinkan untuk membuat peranti elektronik yang lebih kecil, lebih kompleks, dan lebih tahan lama.Katalog

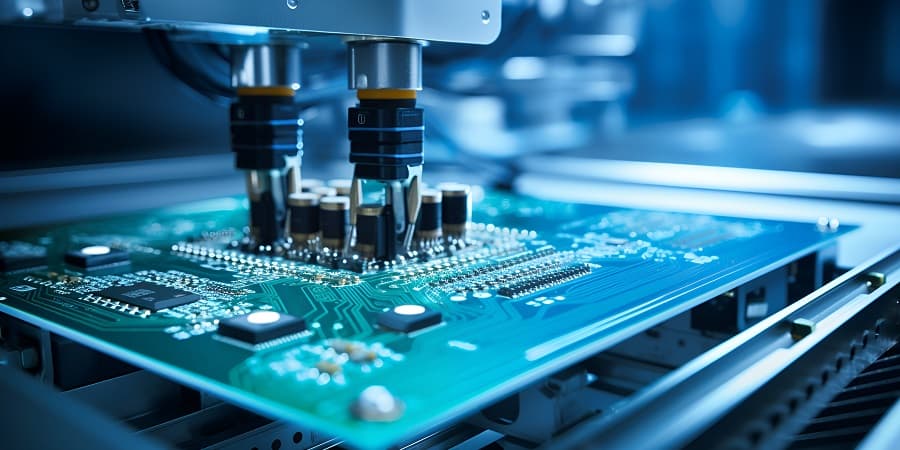

Rajah 1: Teknologi Gunung Permukaan (SMT)

Apakah Teknologi Mount Surface (SMT)?

Teknologi Mount Surface (SMT) adalah cara membina peranti elektronik di mana komponen diletakkan terus ke permukaan papan litar bercetak (PCB).Tidak seperti kaedah yang lebih tua, di mana bahagian -bahagian mempunyai wayar yang melalui lubang di papan, SMT meletakkan komponen secara langsung pada PCB tanpa memerlukan lubang tersebut.

Satu kelebihan besar SMT ialah ia berfungsi dengan baik dengan mesin yang boleh memasang komponen ini secara automatik.Oleh kerana bahagian -bahagian diletakkan terus ke PCB, mesin dapat dengan cepat dan tepat meletakkan banyak komponen di tempat dalam masa yang singkat.Automasi ini menjadikan proses lebih cepat dan lebih murah, menjadikan SMT kaedah pilihan untuk menghasilkan sejumlah besar produk elektronik.

Manfaat lain SMT ialah ia membolehkan peranti elektronik yang lebih kecil dan lebih kompleks.Tanpa memerlukan lubang di papan, komponen boleh diletakkan lebih dekat bersama -sama dan di kedua -dua belah PCB, yang menjimatkan ruang.Ini amat berguna dalam elektronik hari ini, di mana alat semakin kecil dan lebih berkuasa.

Sisi teknikal SMT termasuk menggunakan tampal yang memegang komponen pada PCB buat sementara waktu.Paste ini mengandungi bola solder kecil yang mencairkan apabila papan dipanaskan dalam ketuhar khas, mewujudkan sambungan kekal antara komponen dan PCB.

Evolusi teknologi gunung permukaan

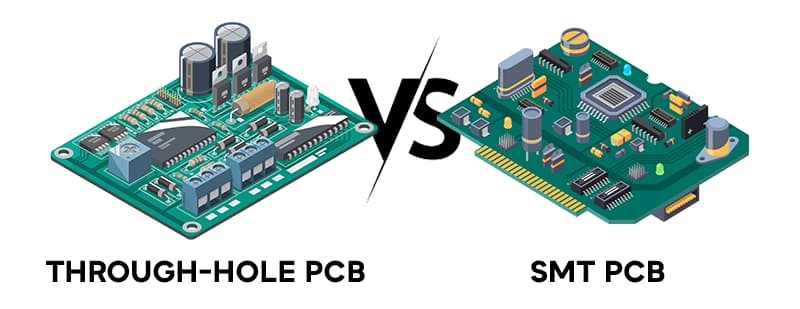

Rajah 2: PCB melalui lubang vs SMT PCB

Teknologi Gunung Surface (SMT) datang ke perhatian pada tahun 1970 -an dan 1980 -an apabila terdapat keperluan yang semakin meningkat untuk peranti elektronik yang lebih kecil dan lebih maju.Pada masa itu, kaedah tradisional untuk memasang komponen elektronik -di mana bahagian -bahagian dengan kaki logam dimasukkan ke dalam lubang pada papan litar bercetak (PCB) - dimulakan untuk menjadi kurang praktikal.Kaedah yang lebih tua ini melibatkan bahagian yang lebih besar dan proses yang panjang untuk meletakkan bahagian -bahagian ini melalui lubang yang digerudi, yang menjadikannya lebih sukar untuk memenuhi permintaan untuk peranti yang lebih kecil dan lebih kompleks.

SMT memperkenalkan pendekatan baru dengan membenarkan bahagian elektronik diletakkan secara langsung di permukaan PCB tanpa perlu menggerudi lubang.Perubahan ini bukan sahaja membuat komponen dan papannya lebih kecil tetapi juga melambangkan proses pembuatan.Dengan melangkau langkah memasukkan membawa ke dalam lubang, SMT memungkinkan untuk menghasilkan peranti elektronik dengan lebih cepat, yang sangat membantu kerana permintaan untuk peranti ini meningkat.Saiz komponen yang lebih kecil juga membolehkan lebih banyak bahagian sesuai dengan papan, menjadikannya lebih mudah untuk menambah lebih banyak fungsi ke dalam peranti yang lebih kecil, sesuatu yang telah menjadi sangat biasa dalam elektronik hari ini.

SMT juga menawarkan ketahanan yang lebih baik berbanding dengan kaedah yang lebih lama.Bahagian yang dipasang di permukaan PCB kurang berkemungkinan rosak oleh pergerakan atau getaran, yang membawa kepada peranti elektronik yang lebih tahan lama.Ini meningkatkan ketahanan, bersama-sama dengan kos bahan yang lebih rendah dan pengeluaran yang lebih cekap, menjadikan SMT pilihan terbaik untuk peranti elektronik yang menghasilkan massa.

Komponen Utama Teknologi Surface-Mount (SMT)

Peranti permukaan permukaan (SMD) adalah unsur-unsur asas yang digunakan dalam Teknologi Surface-Mount (SMT).Tidak seperti komponen tradisional dengan petunjuk yang melalui lubang di papan litar bercetak (PCB), SMD direka untuk diletakkan terus ke permukaan PCB.Reka bentuk ini membolehkan litar elektronik yang lebih padat dan cekap.SMD datang dalam tiga jenis utama: Komponen pasif, transistor dan diod, dan litar bersepadu (ICS).

Komponen pasif

Kumpulan ini termasuk perintang, kapasitor, dan induktor.Komponen ini membantu mengawal isyarat elektrik dalam litar.Resistor dan kapasitor SMD sangat biasa dan boleh didapati dalam saiz standard seperti 1812, 1206, 0805, 0603, 0402, dan 0201. Nombor menunjukkan saiz komponen dalam seratus inci, dengan dua digit pertama yang menunjukkan panjang dan yang terakhirdua lebar.Langkah ke saiz yang lebih kecil dalam SMD telah memungkinkan untuk membuat lebih banyak reka bentuk litar padat, yang membolehkan pembangunan peranti elektronik moden dan lebih kecil.

Pengukuran ini membantu menentukan komponen mana yang sesuai untuk litar elektronik yang berbeza, terutamanya apabila merancang untuk peranti moden yang lebih kecil dan lebih cekap.

|

Saiz SMD |

Panjang (inci) |

Lebar (inci) |

Panjang (mm) |

Lebar (mm) |

|

1812 |

0.180 |

0.120 |

4.50 |

3.20 |

|

1206 |

0.125 |

0.060 |

3.20 |

1.60 |

|

0805 |

0.080 |

0.050 |

2.00 |

1.25 |

|

0603 |

0.063 |

0.031 |

1.60 |

0.80 |

|

0402 |

0.040 |

0.020 |

1.00 |

0.50 |

|

0201 |

0.024 |

0.012 |

0.60 |

0.30 |

Transistor dan diod

Transistor dan diod di SMT biasanya dibungkus dalam kes -kes plastik kecil.Kes -kes ini mempunyai petunjuk (kaki logam) yang bengkok untuk menyentuh PCB.Komponen ini umumnya mempunyai tiga petunjuk, yang diatur untuk memudahkannya untuk meletakkannya dengan betul di papan.Saiz kecil dan reka bentuk permukaan-permukaan membantu menjimatkan ruang pada PCB, yang membolehkan lebih banyak komponen sesuai dengan papan tunggal, yang meningkatkan fungsi litar.

Litar Bersepadu (ICS)

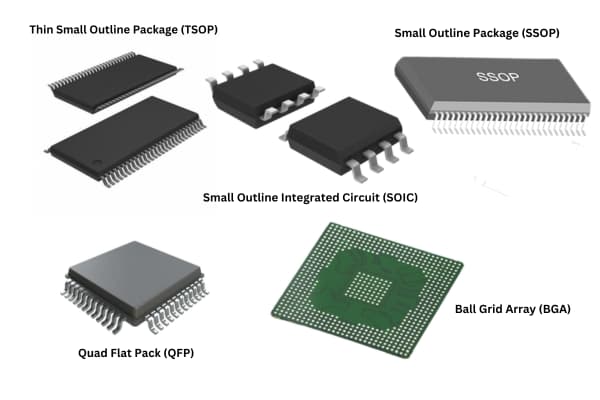

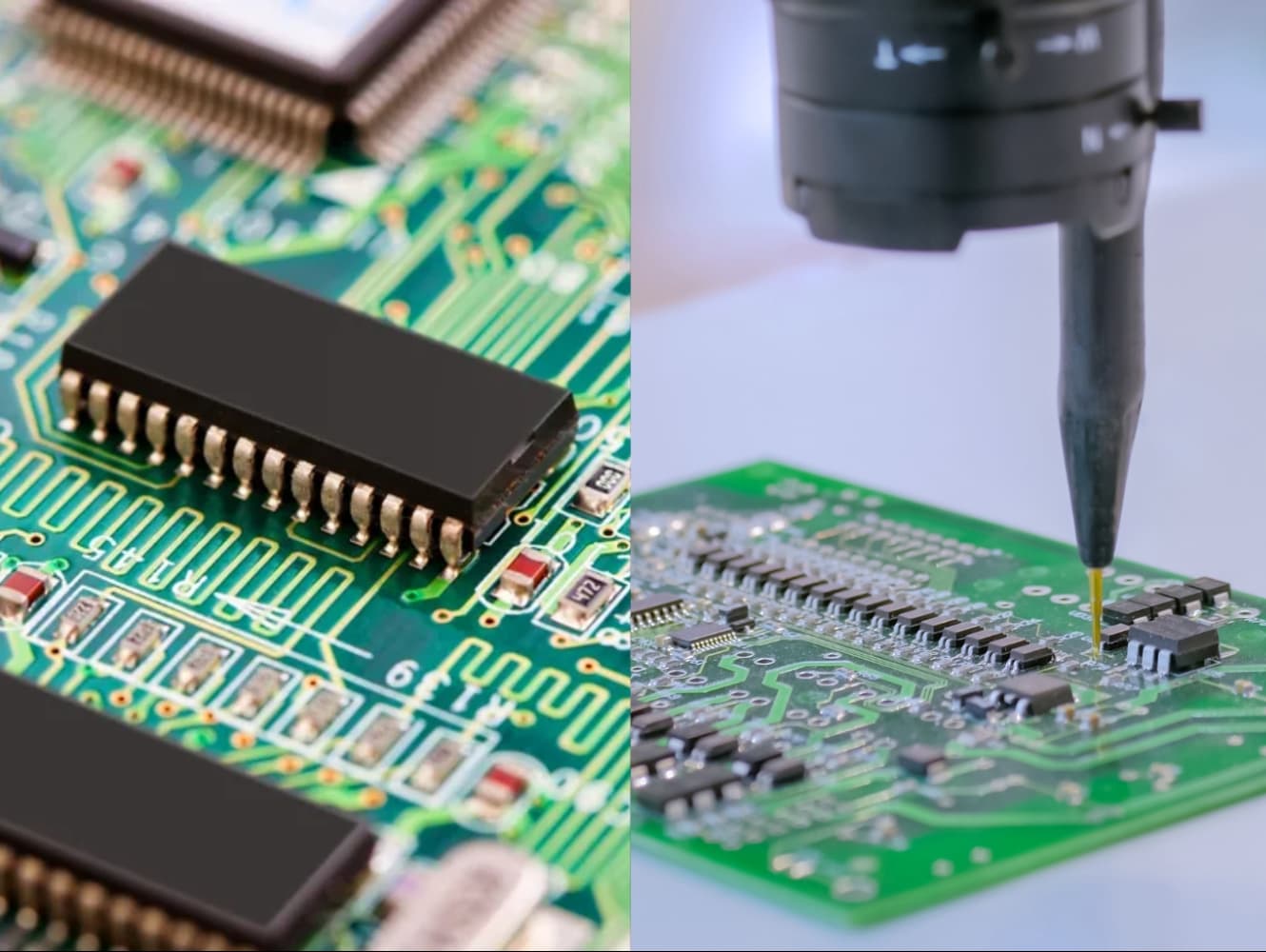

Rajah 3: Pelbagai jenis pakej SMT IC

ICS di SMT datang dalam pelbagai jenis pakej, yang dipilih berdasarkan bagaimana litar yang kompleks dan berapa banyak sambungan yang diperlukan.Pakej IC biasa termasuk Litar bersepadu garis kecil (SOIC), pakej garis kecil kecil (TSOP), dan pakej garis kecil (SSOP).Pakej -pakej ini telah membawa yang meluas dari sisi, yang direka untuk mudah dipasang di permukaan PCB.Untuk IC yang lebih kompleks yang memerlukan lebih banyak sambungan dan prestasi yang lebih tinggi, pakej seperti Quad Flat Pack (QFP) dan Arus Grid Ball (BGA) digunakan.Pakej BGA, khususnya, dikenali kerana menyediakan sejumlah besar sambungan dalam ruang kecil, menggunakan pelbagai bola solder kecil di bahagian bawah pakej untuk menyambung ke PCB.

Proses pembuatan SMT

Proses pembuatan SMT termasuk beberapa langkah penting untuk memastikan SMD diletakkan dengan betul dan disolder ke PCB.Proses ini sangat automatik, yang membantu meningkatkan kecekapan dan konsistensi dalam menghasilkan banyak litar elektronik.

Permohonan tampal solder

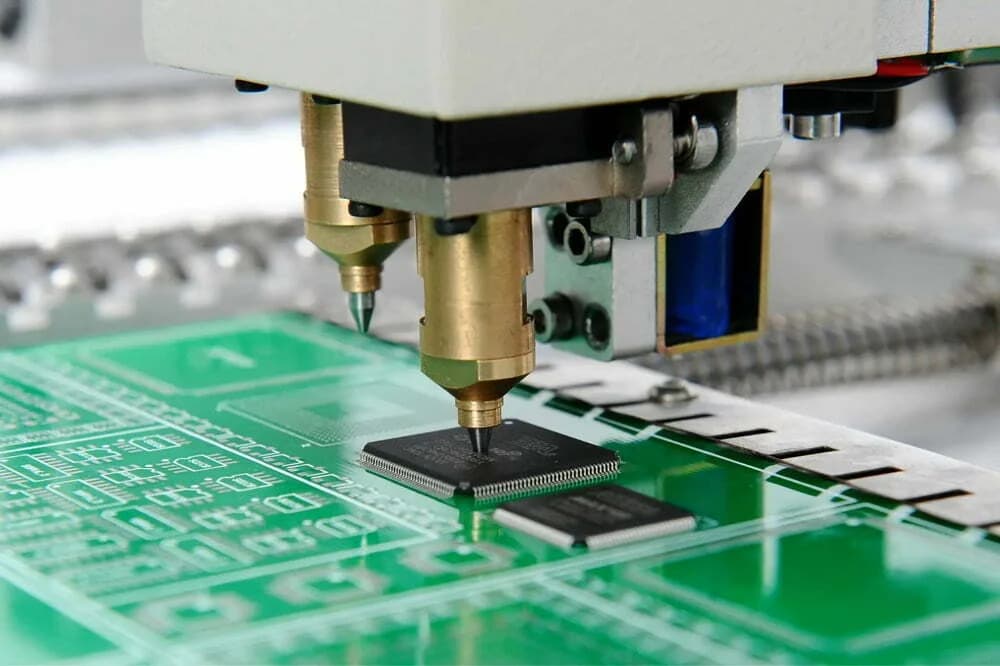

Rajah 4: Penggunaan tampalan solder dalam proses SMT

Proses ini bermula dengan penggunaan pasta solder, campuran tebal zarah solder kecil dan fluks (bahan kimia yang digunakan untuk membersihkan dan menyediakan permukaan untuk pematerian).Paste pateri digunakan pada pad PCB, yang merupakan tempat di mana SMD akan diletakkan.Stensil digunakan untuk memohon tampal hanya pada pad ini, memastikan bahawa solder hanya hadir di mana ia diperlukan.Langkah ini sangat penting kerana jumlah dan penempatan pes pateri secara langsung mempengaruhi kualiti sendi solder dan kebolehpercayaan keseluruhan litar.

Penempatan Komponen

Selepas tampalan solder digunakan, mesin automatik, yang dikenali sebagai mesin pick-and-place, letakkan SMD ke pad solder-paste.Mesin -mesin ini sangat tepat dan boleh meletakkan komponen pada kelajuan tinggi, yang diperlukan untuk membuat litar elektronik yang kompleks.Orientasi yang betul dan penempatan setiap komponen dipastikan oleh sistem penglihatan maju yang membimbing mesin.

Pematerian reflow

Sebaik sahaja semua komponen disediakan di PCB, perhimpunan itu dipindahkan ke dalam ketuhar reflow.Semasa pematerian reflow, PCB dipanaskan dengan cara yang terkawal, menyebabkan tampalan pateri mencairkan.Apabila PCB menyejukkan, solder mengeras, membentuk sambungan mekanikal dan elektrik yang kuat antara komponen dan PCB.Suhu dalam ketuhar reflow dikawal dengan teliti untuk mengelakkan merosakkan komponen dan memastikan proses pematerian seragam di seluruh papan.

Pemeriksaan dan ujian

Selepas pematerian, PCB yang dipasang melalui pemeriksaan dan ujian menyeluruh untuk memastikan semua komponen diletakkan dengan betul dan tidak ada kecacatan pada sendi solder.Proses pemeriksaan ini biasanya melibatkan Pemeriksaan Optik Automatik (AOI), di mana kamera dan perisian digunakan untuk mengesan komponen atau masalah yang tidak disengajakan atau hilang dengan solder.Di samping itu, Pemeriksaan X-ray Mungkin digunakan untuk memeriksa sendi solder, terutamanya untuk pakej BGA, di mana sendi solder tidak dapat dilihat.Ujian fungsional juga dilakukan untuk mengesahkan bahawa PCB yang dipasang berfungsi seperti yang dimaksudkan.

Kelebihan Teknologi Gunung Permukaan

Teknologi Mount Surface (SMT) menawarkan beberapa faedah yang jelas yang menjadikannya kaedah untuk meletakkan komponen elektronik ke papan litar bercetak (PCB).

Satu kelebihan utama SMT adalah peranannya dalam Miniaturisasi.SMT menggunakan komponen yang lebih kecil dan membolehkan mereka dibungkus dengan lebih padat pada PCB, menjadikannya mungkin untuk membuat lebih banyak peranti elektronik yang padat.Keupayaan untuk mengecilkan saiz peranti sangat membantu hari ini, di mana ruang terhad, terutamanya dalam alat mudah alih seperti telefon pintar dan wearables.

SMT juga meningkatkan prestasi keseluruhan peranti elektronik. Dengan SMT, komponen boleh diletakkan lebih dekat bersama -sama pada PCB.Kedekatan ini membantu mengekalkan kualiti isyarat yang bergerak melalui litar, yang sangat bermanfaat untuk peranti yang beroperasi pada frekuensi yang lebih tinggi.Dengan mengurangkan bunyi elektrik yang tidak diingini, SMT memastikan peranti itu lebih baik.

Manfaat lain SMT adalah kecekapan kosnya.SMT direka untuk pemasangan automatik, bermakna mesin, bukan manusia, letakkan komponen di papan.Automasi ini mempercepat proses pengeluaran dan mengurangkan kos buruh.Selain itu, menggunakan mesin memastikan kualiti yang konsisten kerana terdapat peluang yang kurang untuk kesilapan manusia.Gabungan pengeluaran yang lebih cepat dan kos buruh yang lebih rendah menjadikan SMT pilihan yang lebih berpatutan untuk pengeluar.

Terakhir, SMT meningkatkan prestasi terma peranti. Komponen di SMT dipasang terus ke PCB, dengan sedikit ruang di antara mereka.Hubungan rapat ini membantu menyebarkan dan menguruskan haba dengan lebih berkesan.Pengurusan haba yang lebih baik adalah penting untuk memastikan peranti elektronik bertahan lebih lama dan berjalan dengan pasti, terutamanya dalam aplikasi kuasa tinggi.

Cabaran Teknologi Gunung Permukaan

Rajah 5: Cabaran Teknologi Gunung Permukaan (SMT)

Teknologi Gunung Permukaan (SMT) menghadapi beberapa kesukaran, kebanyakannya disebabkan oleh saiz kecil komponennya dan ketepatan yang diperlukan semasa pembuatan.Salah satu isu terbesar ialah kerja semula, yang melibatkan pembuang dan menggantikan komponen.Kerana komponen -komponen ini begitu kecil dan rapat bersama di papan litar, kerja semula memerlukan perhatian yang baik untuk mengelakkan merosakkan bahagian berdekatan atau papan itu sendiri.Tugas ini sering memerlukan alat khas dan pekerja mahir, yang boleh meningkatkan masa dan kos yang terlibat.

Satu lagi cabaran utama ialah kos awal yang diperlukan untuk menubuhkan barisan pengeluaran SMT.Tidak seperti kaedah yang lebih lama seperti teknologi melalui lubang, SMT memerlukan mesin canggih untuk meletakkan komponen, menyolder mereka, dan memeriksa produk siap.Mesin-mesin ini, seperti mesin pick-and-place berkelajuan tinggi dan ketuhar reflow, mahal untuk dibeli.Selain itu, mereka memerlukan tenaga kerja terlatih untuk beroperasi dan mengekalkan, yang menambah kos keseluruhan dan pelaburan masa.

Aplikasi Teknologi Mount Surface

Rajah 6: Aplikasi Teknologi Mount Surface (SMT)

Teknologi gunung permukaan digunakan secara meluas dalam pelbagai industri kerana ia membolehkan penciptaan peranti elektronik yang lebih kecil, lebih ringan, dan lebih cekap.Dalam elektronik pengguna, misalnya, SMT digunakan untuk membuat produk seperti telefon bimbit, komputer riba, dan televisyen, di mana penjimatan ruang dan pembungkusan dalam lebih banyak komponen sangat penting.Industri automotif juga menggunakan SMT, terutamanya untuk sistem elektronik seperti unit kawalan enjin (ECU) dan sistem hiburan dalam kereta, yang perlu dipercayai dan berfungsi dengan baik di bawah keadaan yang sukar.

Dalam tetapan perindustrian, SMT digunakan untuk membuat peranti seperti pengawal logik yang boleh diprogramkan (PLCs) dan panel kawalan, yang diperlukan untuk automasi dan menguruskan proses perindustrian.Peranti ini mendapat manfaat daripada ketepatan dan ketahanan yang ditawarkan SMT, membolehkan mereka bekerja dengan berkesan dalam persekitaran yang keras.Industri peranti perubatan juga bergantung kepada SMT untuk mewujudkan peralatan canggih seperti mesin pengimejan dan peranti pemantauan.Keupayaan untuk menghasilkan komponen kecil, boleh dipercayai, dan berprestasi tinggi sangat penting dalam aplikasi perubatan, di mana ketepatan dan keselamatan adalah keutamaan.

Perbezaan antara SMD dan SMT

Rajah 7: Peranti Gunung Permukaan (SMD) dan Teknologi Gunung Permukaan (SMT) dalam Tindakan

Peranti Gunung Permukaan (SMD) dan Teknologi Mount Surface (SMT) berkait rapat tetapi merujuk kepada bahagian -bahagian yang berlainan dalam proses yang sama.SMT adalah keseluruhan proses memasang komponen elektronik secara langsung ke permukaan papan litar bercetak (PCB).Proses ini termasuk beberapa langkah, seperti meletakkan komponen dengan tepat, menyolder mereka di tempat, dan kemudian menguji produk akhir untuk memastikan ia berfungsi dengan baik.

Sebaliknya, Peranti Gunung Permukaan (SMD) adalah bahagian elektronik individu yang direka untuk jenis pemasangan ini.Tidak seperti komponen lama yang telah memimpin panjang melekat melalui lubang di papan, SMD mempunyai rata, petunjuk pendek atau terminal yang disolder terus ke permukaan PCB.SMD termasuk pelbagai komponen, seperti perintang, kapasitor, dan litar bersepadu (ICS), dan mereka adalah yang menjadikan peranti elektronik moden lebih kecil dan lebih cekap.Jadi, sementara SMT adalah proses keseluruhan, SMD merujuk kepada bahagian tertentu yang digunakan dalam proses itu.

Kesimpulan

Teknologi Gunung Permukaan (SMT) dan Peranti Gunung Permukaan (SMD) telah banyak mengubah cara elektronik dibuat, membolehkan penciptaan peranti yang lebih kecil, lebih cekap, dan lebih dipercayai.Langkah dari teknologi melalui lubang lama ke SMT telah membantu membuat komponen elektronik lebih kecil dan meningkatkan proses keseluruhan menjadikannya.Walaupun SMT mempunyai beberapa cabaran, seperti keperluan untuk kerja yang teliti ketika menetapkan atau menggantikan bahagian-bahagian dan kos yang tinggi untuk menubuhkan mesin, manfaat, seperti pengeluaran yang lebih cepat, pengurusan haba yang lebih baik, dan peranti yang lebih tahan lama, menjadikannya pilihan terbaikuntuk membuat sejumlah besar produk.Memandangkan teknologi terus maju, SMT akan terus memainkan peranan penting dalam masa depan elektronik, menjadikannya topik yang patut difahami.Dengan mempelajari lebih lanjut mengenai SMT dan SMD, kami dapat lebih menghargai bagaimana peranti elektronik yang kami gunakan setiap hari dibuat.

Soalan Lazim [Soalan Lazim]

1. Apakah kelebihan SMT atau SMD?

SMT dan SMD menawarkan manfaat membuat peranti elektronik lebih kecil dan lebih padat.Mereka membolehkan pengeluaran lebih cepat dan lebih murah kerana mesin boleh digunakan untuk meletakkan bahagian secara automatik.Kaedah ini juga meningkatkan seberapa baik peranti berfungsi dan berapa lama mereka bertahan.Di samping itu, SMT membolehkan bahagian -bahagian diletakkan di kedua -dua belah papan litar, menjimatkan ruang.

2. Apakah fungsi SMT?

SMT digunakan untuk meletakkan bahagian elektronik dengan cekap di permukaan papan litar.Proses ini membantu mewujudkan litar elektronik yang lebih kecil, lebih ringan, dan lebih kompleks.Ia juga mempercepatkan pengeluaran dan menurunkan kos dengan membenarkan mesin mengendalikan pemasangan.

3. Apakah komponen SMT Teknologi Surface Surface?

Komponen SMT adalah bahagian elektronik kecil yang direka untuk diletakkan di permukaan papan litar.Ini termasuk perkara seperti perintang, kapasitor, induktor, transistor, diod, dan litar bersepadu (ICS).Bahagian ini mempunyai petunjuk pendek atau terminal yang secara langsung disolder ke papan.

4. Mengapa SMD digunakan?

SMD digunakan kerana ia membantu membuat peranti elektronik lebih kecil, lebih cekap, dan lebih dipercayai.Dengan menggunakan SMD, saiz litar elektronik dapat dikurangkan, yang berguna untuk membuat peranti padat seperti telefon pintar dan komputer riba.Ia juga membolehkan pemasangan automatik, yang mengurangkan kos pengeluaran dan memastikan kualiti yang konsisten.

5. Apakah perbezaan antara pemasangan SMD dan SMT?

SMD bermaksud peranti gunung permukaan, yang merupakan bahagian kecil yang digunakan dalam elektronik yang diletakkan di permukaan papan litar.SMT bermaksud Teknologi Mount Surface, yang merupakan kaedah atau proses yang digunakan untuk meletakkan bahagian SMD ini ke papan.Oleh itu, SMD merujuk kepada bahagian -bahagian itu sendiri, sementara SMT adalah proses meletakkannya di papan.