Menguasai Art of Soldering Ball Grid Arrays

Kedudukan pembungkusan semikonduktor yang cekap dan boleh dipercayai tidak dapat diabaikan dalam pembuatan peranti elektronik yang berkembang pesat.Teknologi Grid Array (BGA) muncul sebagai penyelesaian yang ideal untuk memenuhi permintaan elektronik moden yang semakin meningkat untuk prestasi dan pengurangan yang lebih tinggi.Artikel ini menggali butir -butir teknologi BGA yang rumit, meneroka komponen, proses, dan cabaran teknikal yang ditangani dalam pembungkusan semikonduktor.Dari struktur asas dan kelebihan BGA ke atas sistem berasaskan pin tradisional seperti pek flat quad ke proses pematerian, pemeriksaan, dan kerja semula yang canggih, wacana menawarkan analisis komprehensif.Katalog

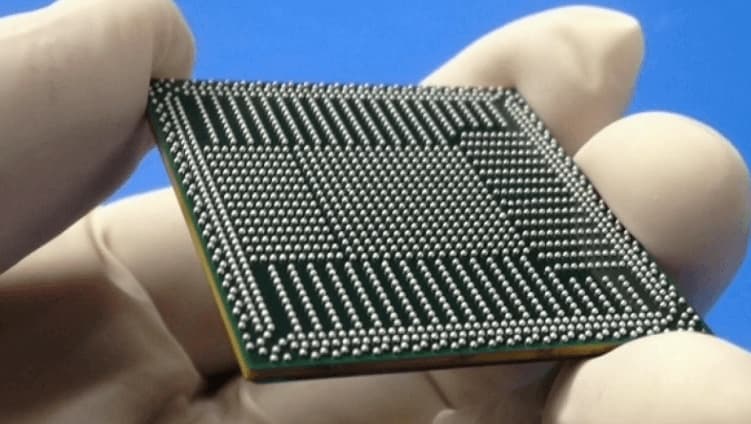

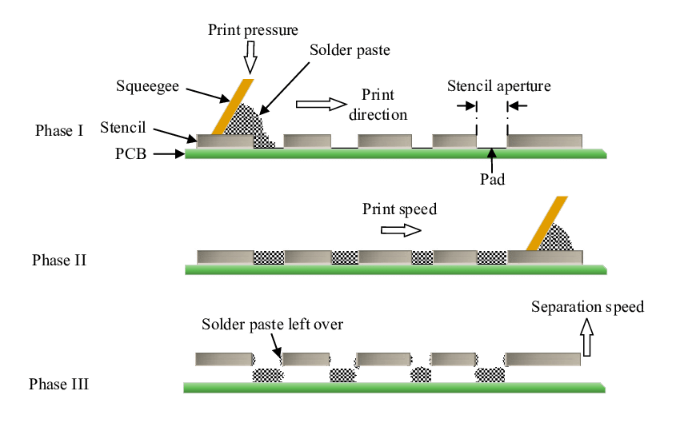

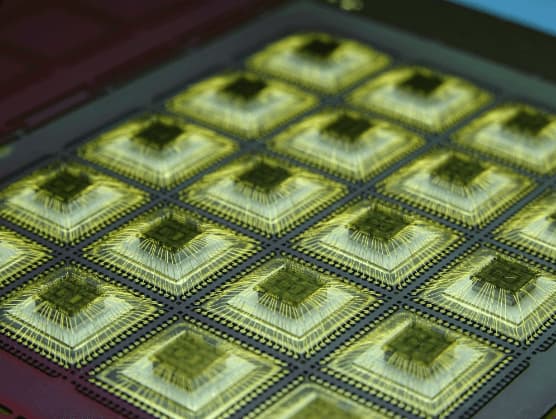

Rajah 1: Arahan grid bola

Asas -asas tatasusunan grid bola

Arahan grid bola (BGA) adalah penyelesaian moden dalam pembungkusan semikonduktor, yang direka untuk mengatasi cabaran-cabaran yang lebih tua, kaedah berasaskan pin seperti pek flat quad.Daripada menggunakan pin rapuh, BGA bergantung pada pelbagai bola solder kecil.Bola -bola ini tepat diposisikan di bahagian bawah pakej dan dimaksudkan untuk menyambung dengan pad tembaga yang sepadan pada papan litar bercetak (PCB).Apabila dipanaskan, bola solder mencairkan dan menjamin BGA ke papan, mewujudkan sambungan yang kuat dan boleh dipercayai.

Format BGA menyediakan beberapa kelebihan praktikal.Pertama, ia memudahkan susun atur PCB dengan mengurangkan keperluan untuk interkoneksi padat yang diperlukan oleh sistem pembungkusan terdahulu.Susun atur yang lebih efisien ini menjadikan BGA lebih tahan lama dan mengurangkan risiko kerosakan semasa pengendalian, tidak seperti pin halus yang terdapat dalam pakej yang lebih lama yang boleh membengkok atau memecahkan dengan mudah.

Di samping itu, BGA menawarkan pengurusan haba yang unggul dan prestasi kecekapan elektrik.Sambungan langsung dan langsung antara BGA dan PCB membantu menghilangkan haba dengan lebih berkesan, yang membantu mengekalkan kestabilan litar di bawah tekanan haba.Selain itu, laluan elektrik yang lebih pendek dalam BGA mengurangkan kehilangan isyarat, yang sangat besar untuk peranti yang beroperasi pada frekuensi tinggi.Gabungan ketahanan, pelesapan haba, dan kecekapan elektrik menjadikan pembungkusan BGA menjadi pilihan yang semakin popular untuk peranti elektronik moden kerana permintaan kerumitan dan prestasi mereka berkembang.

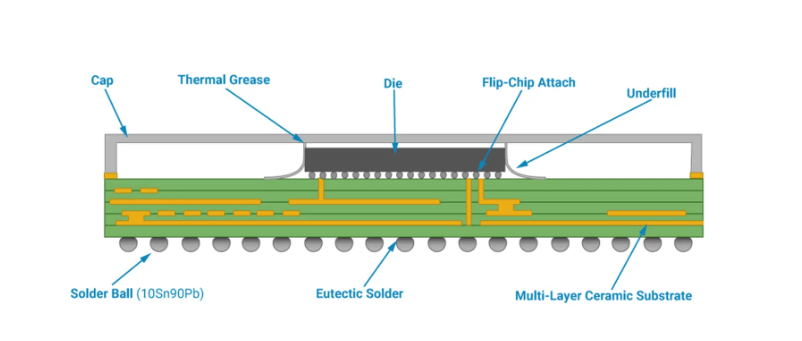

Rajah 2: Proses pematerian BGA

Menavigasi Proses Solder BGA

Proses pematerian array grid bola (BGA) pada mulanya dipersoalkan kerana kebimbangan mengenai kebolehpercayaannya dan kesukaran memeriksa sambungan yang tersembunyi di bawah komponen.Walau bagaimanapun, dari masa ke masa, pematerian BGA telah terbukti lebih boleh dipercayai daripada sistem yang lebih tua, seperti pek flat quad, terima kasih kepada kawalan yang tepat semasa proses pematerian.Kebolehpercayaan yang lebih baik ini telah membawa kepada penggunaannya yang meluas dalam kedua-dua pembuatan berskala besar dan lebih kecil, pemasangan PCB prototaip.

Kaedah pematerian reflow dominan dalam melampirkan BGA ke papan litar bercetak (PCB).Dalam proses ini, keseluruhan perhimpunan dipanaskan ke suhu tertentu di mana pateri di bawah BGA mencairkan ke dalam keadaan separa cecair.Tahap ini dikawal dengan teliti untuk memastikan solder mengekalkan strukturnya dan tidak menyebabkan bola pateri runtuh atau bergabung.Peraturan suhu yang tepat adalah serius kerana sebarang turun naik boleh menjejaskan kualiti sambungan.

Ciri yang luas dalam proses reflow adalah cara solder cair berkelakuan.Ketegangan permukaan semulajadi membantu menarik BGA ke dalam penjajaran sempurna dengan pad PCB, walaupun komponennya sedikit di luar ketika diletakkan.Keupayaan membetulkan diri ini memastikan setiap sambungan dibuat dengan betul tanpa pelarasan manual.Teknik -teknik canggih ini bukan sahaja menjadikan pematerian BGA sangat dipercayai tetapi juga lebih cekap, membantu menjadikan BGA pilihan pilihan dalam pengeluaran papan litar moden.

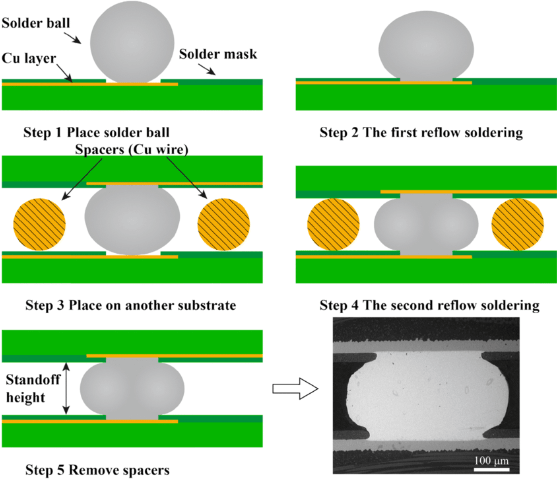

Rajah 3: Pemeriksaan Bersama Solder BGA

Bagaimana untuk memeriksa sendi solder BGA dengan berkesan?

Memeriksa sendi solder BGA adalah sebahagian daripada proses perhimpunan, yang rumit oleh fakta bahawa sendi tersembunyi di bawah komponen BGA.Oleh kerana pemeriksaan visual tradisional tidak dapat mengakses teknik pemeriksaan X-ray dan X-ray yang tersembunyi (AXI) ini untuk mendapatkan pandangan yang jelas dan tidak invasif dari sendi solder.

Pemeriksaan sinar-X berguna untuk memeriksa setiap sendi solder.Pencitraan membolehkan juruteknik untuk memastikan semua bola pateri telah cair dengan betul dan membentuk ikatan yang kuat dengan PCB.Langkah ini digunakan untuk mengenal pasti masalah seperti sendi sejuk, di mana pateri tidak cair sepenuhnya, atau lompang, yang merupakan poket udara yang boleh melemahkan sendi dari masa ke masa.

Melalui teknologi X-ray, pemeriksa dapat mengesahkan bahawa jumlah haba yang betul telah digunakan semasa proses reflow dan sendi solder memenuhi piawaian yang tepat.Tahap pengawasan ini memastikan bahawa produk akhir boleh dipercayai dan dapat menahan tegasan operasi yang mungkin dihadapi, membantu mengekalkan kualiti pembuatan yang tinggi.

Strategi yang berkesan untuk kerja semula BGA dalam elektronik

Mengolah semula komponen BGA adalah tugas yang sangat tepat yang memerlukan kawalan yang teliti terhadap proses pemanasan.Kerja ini biasanya dilakukan di stesen kerja semula khusus yang dilengkapi dengan alat yang direka khusus untuk tugas tersebut.Pemanasan inframerah setempat digunakan untuk menargetkan BGA tanpa terlalu panas.Sebaik sahaja pateri di bawah komponen cair, alat vakum dengan teliti mengangkat BGA dari papan.Sepanjang proses ini, haba mesti dikawal dengan tepat untuk mengelakkan merosakkan komponen bersebelahan, yang menonjolkan keperluan untuk peralatan kerja semula lanjutan.

Rework BGA yang berjaya bergantung kepada mengekalkan tetapan suhu yang tepat dan mengawal persekitaran di sekitar komponen.Ini menghalang litar sekitarnya daripada terjejas semasa penyingkiran dan penggantian BGA yang rosak.Tugas ini menuntut pemahaman yang mendalam tentang bagaimana fungsi BGA dan pengendalian mahir untuk memastikan proses dilakukan dengan betul.Kerana kerumitan ini, BGA ReWork adalah operasi halus yang memerlukan peralatan yang tepat dan juruteknik yang berpengalaman untuk mengekalkan integriti keseluruhan perhimpunan.

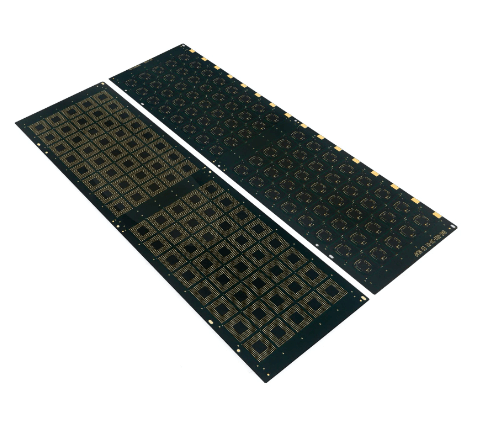

Rajah 4: Corak tanah PCB BGA

Strategi Reka Bentuk untuk Corak Tanah PCB BGA

Merancang corak tanah PCB untuk BGA memerlukan perhatian yang tepat terhadap perincian untuk memastikan sambungan yang lancar dan selamat semasa pemasangan.Corak tanah mestilah sejajar dengan grid BGA, memastikan setiap garis bola pateri naik dengan tepat dengan pad yang sepadan.Ciri -ciri reka bentuk utama seperti pelepasan topeng solder, dan dalam beberapa kes, meninggalkan pad yang ditemui oleh topeng, digunakan untuk membolehkan lebih banyak pateri mengalir dan membuat ikatan yang lebih kuat.Pematuhan ketat terhadap piawaian IPC berguna untuk mencapai tahap ketepatan yang dikehendaki untuk pematerian BGA yang berjaya.

Setiap aspek corak tanah mesti dirancang dengan teliti untuk memenuhi keperluan khusus komponen BGA.Ini termasuk menyesuaikan saiz pad dan berhati -hati menguruskan toleransi kedudukan untuk memastikan setiap sambungan tidak sempurna.Perancangan yang bijak di peringkat reka bentuk memastikan bahawa proses pematerian adalah efisien dan boleh dipercayai, membantu BGA melampirkan dengan selamat dan berfungsi dengan baik dalam perhimpunan PCB.

Rajah 5: Percetakan Tampal Solder BGA

Mencapai ketepatan dalam percetakan tampal solder BGA

Memohon tampal solder untuk pemasangan BGA memerlukan teknik stenciling yang tepat untuk memastikan bahawa jumlah tampal yang kecil dan tepat disimpan di bawah setiap bola BGA.Proses ini menggunakan stensil laser yang diselaraskan dengan sempurna dengan corak tanah PCB.Untuk meningkatkan lagi ketepatan dan meminimumkan kecacatan seperti bola solder, stensil ini sering dirawat dengan nanocoatings.Kepala cetak miniatur kemudian berhati -hati mengawal jumlah pes yang digunakan untuk setiap pad, sementara sistem pengesahan optik memeriksa bahawa pasta diletakkan dengan ketepatan yang tinggi.

Jenis tampal pateri yang digunakan -jenis jenis 3 atau jenis 4 -bergantung kepada kelikatan yang dikehendaki untuk perhimpunan tertentu.Pilihan tampal secara langsung memberi impak kepada seberapa baik bentuk sendi solder semasa proses reflow.Oleh kerana langkah ini meletakkan asas untuk kekuatan dan kebolehpercayaan sambungan akhir, proses percetakan tampalan pateri adalah bahagian berbahaya dari perhimpunan BGA, yang memerlukan perhatian yang teliti terhadap perincian untuk memastikan hasil yang berkualiti tinggi.

Kerumitan pematerian BGA

Pematerian BGAs membentangkan kesukaran yang unik kerana sendi pateri tersembunyi di bawah komponen, menjadikan pemeriksaan visual langsung mustahil.Untuk menangani ini, alat khusus seperti mesin X-ray digunakan untuk memeriksa sambungan, sementara stesen kerja semula inframerah membolehkan penyusunan semula komponen yang tepat apabila diperlukan.Menguruskan proses pematerian juga memerlukan kawalan yang teliti terhadap haba untuk mengelakkan menekankan sendi solder, yang boleh menyebabkan retak.Begitu juga, semua bola solder mesti mengekalkan ketinggian yang sama (coplanarity) untuk memastikan prestasi yang konsisten dan kebolehpercayaan jangka panjang.

Faktor alam sekitar seperti sensitiviti penuaan dan kelembapan selanjutnya merumitkan proses.Isu -isu ini perlu dikawal ketat untuk mencegah kemerosotan sendi solder dari masa ke masa.Berjaya menavigasi cabaran -cabaran ini menuntut pemahaman yang mendalam tentang teknik pematerian BGA dan penggunaan peralatan lanjutan.

Pelbagai jenis tatasusunan grid bola

Teknologi Array Grid Ball (BGA) adalah kaedah pemasangan litar bersepadu (ICS) ke papan litar bercetak (PCB) yang meningkatkan sambungan elektrik dan pelesapan haba.Ia menggunakan pelbagai bola solder di bawah komponen untuk mewujudkan sambungan yang selamat.

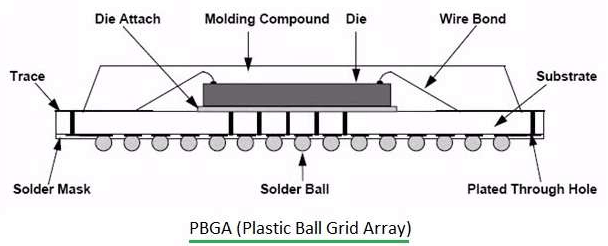

Rajah 6: Arahan Grid Bola Plastik (PBGA)

BGA plastik digunakan secara meluas kerana ia berpatutan dan memberikan prestasi yang boleh dipercayai untuk kebanyakan aplikasi standard.Mereka terdiri daripada substrat plastik dengan bola solder yang dilampirkan di bawahnya.Ini sering dijumpai dalam elektronik pengguna, sistem automotif, dan peranti lain yang tidak beroperasi di bawah keadaan yang melampau.Reka bentuk mudah mereka menawarkan sambungan elektrik yang baik dan pengurusan haba yang sederhana, yang mencukupi untuk kegunaan seharian.

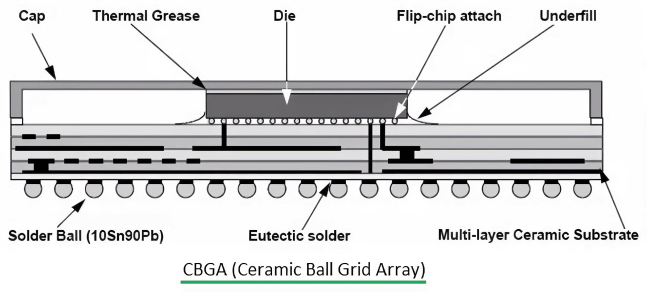

Rajah 7: Arus Grid Bola Seramik (CBGA)

BGA seramik menggunakan substrat seramik, menjadikannya lebih tahan terhadap panas dan gangguan elektrik daripada BGA plastik.Ketahanan ini menjadikan mereka sesuai untuk menuntut persekitaran seperti telekomunikasi, aeroangkasa, dan pelayan mewah.Seramik menyediakan penebat yang sangat baik dan boleh mengendalikan kedua-dua suhu tinggi dan tekanan mekanikal, memastikan kebolehpercayaan jangka panjang peranti.

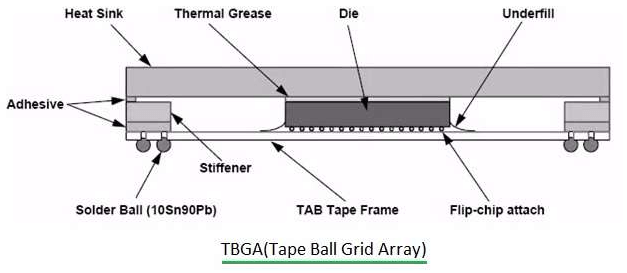

Rajah 8: Pita BGA (TBGA)

BGA pita direka dengan substrat yang fleksibel yang boleh mematuhi permukaan PCB, meningkatkan kedua -dua sambungan mekanikal dan pelesapan haba.BGA ini sesuai untuk elektronik mudah alih dan peranti berkepadatan tinggi di mana ruang terhad.Sifat fleksibel substrat membolehkan pengurusan terma yang lebih baik di ruang padat, menjadikannya pilihan pilihan untuk telefon pintar dan peranti mudah alih yang lain.

Rajah 9: BGA die yang disusun

BGA mati disusun digunakan dalam peranti yang perlu mengemas banyak kuasa pemprosesan ke dalam ruang kecil.Jenis ini menyusun pelbagai litar bersepadu secara menegak dalam satu pakej tunggal, yang membolehkan lebih banyak fungsi tanpa meningkatkan saiz peranti.BGA die yang disusun biasanya terdapat dalam telefon pintar, tablet, dan elektronik padat lain yang memerlukan prestasi tinggi dalam faktor bentuk kecil.

Kesimpulan

Teknologi Eksplorasi Bola Grid Arus (BGA) menggariskan peranan utamanya dalam landskap pembuatan elektronik moden.Seperti yang terperinci dalam artikel ini, pembungkusan BGA bukan sahaja menangani batasan fizikal kaedah pembungkusan yang lebih lama tetapi juga meningkatkan prestasi melalui pengurusan haba yang lebih baik dan kecekapan elektrik.Proses teknikal yang terlibat dalam pematerian BGA, pemeriksaan, dan kerja semula mencerminkan komitmen terhadap ketepatan dan kebolehpercayaan, memastikan peranti elektronik memenuhi keperluan ketat piawaian teknologi hari ini.

Di samping itu, pelbagai jenis BGA, dari BGA plastik ke BGA atas kekonduksian terma yang tinggi, memenuhi spektrum aplikasi yang luas, membuktikan fleksibiliti dan kebolehsuaian teknologi BGA.Pada akhirnya, apabila peranti elektronik terus berkembang dalam kerumitan dan fungsi, teknologi BGA akan tetap diperlukan, terus memacu inovasi dan mengekalkan standard kualiti yang tinggi dalam pembungkusan semikonduktor.

Soalan Lazim [Soalan Lazim]

1. Bagaimana untuk menyebarkan pakej BGA?

Persediaan: Mulailah dengan membersihkan pakej BGA dan PCB (papan litar bercetak) untuk mengeluarkan sebarang bahan cemar atau residu.

Penjajaran: Berhati -hati menyelaraskan pakej BGA pada PCB, memastikan bahawa semua pad pada cip sejajar dengan pad yang sepadan di papan.

Soldering: Gunakan proses pematerian reflow.Letakkan PCB dengan BGA ke dalam ketuhar reflow.Solder yang sudah digunakan untuk pad akan mencairkan dan membentuk sambungan semasa kitaran pemanasan.

Penyejukan: Benarkan PCB untuk menyejukkan perlahan -lahan selepas proses reflow untuk mengelakkan sebarang tekanan terma.

2. Apakah BGA dalam pematerian?

BGA bermaksud Arus Grid Ball.Ia adalah sejenis pembungkusan permukaan permukaan yang digunakan untuk litar bersepadu.Pakej BGA menggunakan bola kecil solder yang ditetapkan ke bahagian bawah pakej untuk mewujudkan sambungan elektrik dengan PCB dan bukannya petunjuk tradisional.

3. Bagaimana untuk melakukan pematerian bola?

Penempatan Bola: Sapukan tampal solder ke pad PCB di mana BGA akan diletakkan.Posisi BGA supaya setiap bola pateri sejajar dengan pad yang sama pada PCB.

Pematerian reflow: Panaskan perhimpunan dalam ketuhar reflow.Paste pateri akan mencairkan, mengikat bola pateri ke pad dan mewujudkan sambungan elektrik dan mekanikal yang padat.

Pemeriksaan: Selepas pematerian, periksa sambungan untuk mana-mana jambatan atau sendi miskin, biasanya menggunakan pemeriksaan sinar-X untuk melihat di bawah BGA.

4. Bagaimana untuk memeriksa pematerian BGA?

Pemeriksaan Visual: Pada mulanya, periksa sebarang misalignment atau kecacatan yang kelihatan di sekitar pakej BGA.

Pemeriksaan X-ray: Oleh kerana pematerian BGA tidak dapat disahkan sepenuhnya secara visual kerana sifat tersembunyi sambungan, gunakan pemeriksaan sinar-X untuk memeriksa sendi solder di bawah BGA.

Ujian Fungsian: Akhirnya, lakukan ujian elektrik untuk memastikan semua sambungan berfungsi dengan betul.

5. Apakah suhu BGA Solder?

Suhu biasa: Suhu yang tepat untuk pematerian BGA bergantung kepada tampalan solder yang digunakan.Biasanya, tampalan solder bebas plumbum memerlukan suhu sekitar 217 ° C hingga 245 ° C.Semak spesifikasi pengeluar tampal pateri untuk suhu yang tepat.

Profil reflow: Ikuti profil haba tertentu yang secara beransur -ansur memanaskan pemasangan ke suhu reflow yang diperlukan, memegangnya cukup lama untuk memastikan pencairan solder yang betul, dan kemudian menyejukkannya secara beransur -ansur untuk mengelakkan tekanan haba.