Belajar Solder: Panduan yang mendalam

Pematerian adalah kemahiran penting untuk membina peranti elektronik.Ia memerlukan ketepatan, pengetahuan, dan alat yang tepat untuk membuat sambungan yang kuat dan boleh dipercayai.Panduan ini menerangkan teknik dan bahan penting untuk pematerian yang baik, seperti memilih besi pematerian yang betul dan memahami bagaimana fluks membantu membuat sendi solder yang sempurna.Ia meliputi besi pematerian yang berbeza dan kegunaan mereka, menonjolkan kepentingan kawalan suhu untuk melindungi bahagian dan memastikan ketahanan mereka.Panduan ini juga menekankan menggunakan solder jenis yang betul, memberi tumpuan kepada aloi tradisional dan baru untuk kekuatan bersama dan prestasi yang lebih baik dalam pelbagai keadaan.Dengan memperincikan bagaimana untuk timah dan mengekalkan petua pematerian dan meliputi kaedah pematerian asas dan maju, panduan ini memberikan pembaca kemahiran untuk melaksanakan pematerian yang tepat dan berkesan dalam banyak projek elektronik.

Katalog

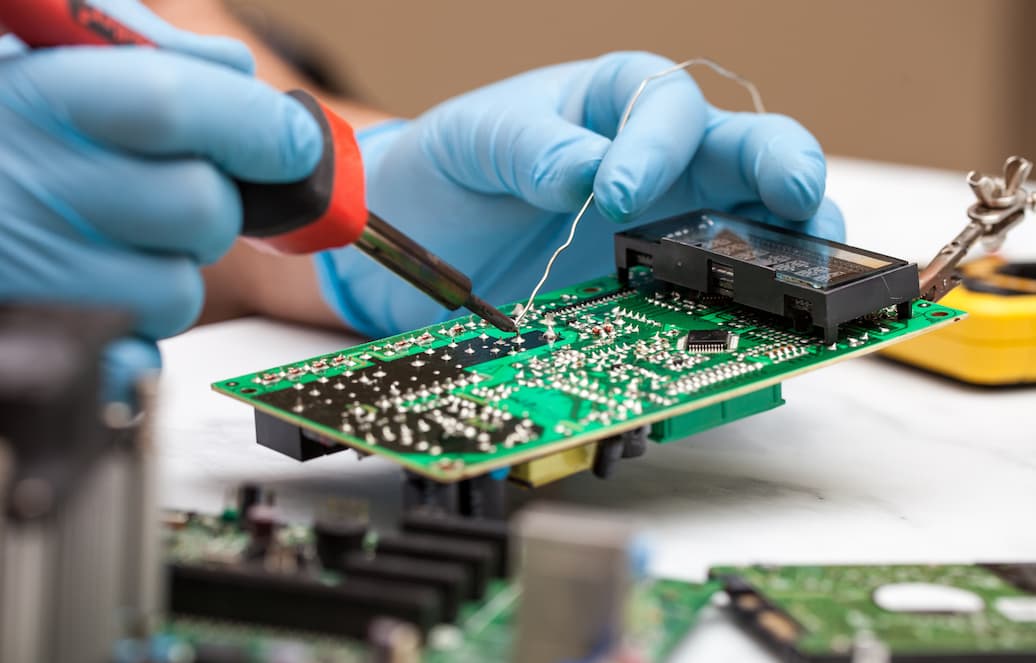

Rajah 1: Pematerian

Besi pematerian

Besi pematerian adalah alat penting dalam perhimpunan elektronik, terutamanya digunakan untuk pematerian, yang melibatkan menyertai dua atau lebih komponen elektronik dengan mencairkan solder di sekelilingnya.Proses ini mewujudkan ikatan kekal antara komponen dan papan litar.Fungsi utama besi pematerian adalah untuk memanaskan pateri, aloi logam yang fusible, sehingga ia mencairkan dan mengalir ke dalam sendi antara dua bahan kerja, seperti plumbum komponen dan titik hubungan di papan litar.

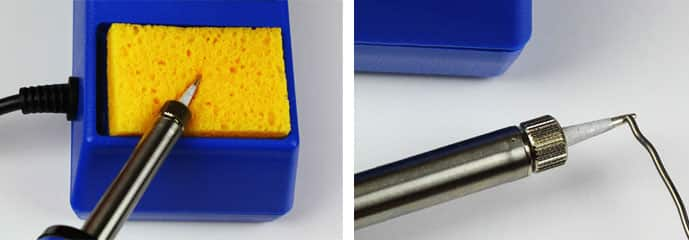

Rajah 2: Besi pematerian

Anda memerlukan besi pematerian untuk melampirkan komponen ke papan litar.Ia menyediakan haba untuk mencairkan solder, membolehkannya mengalir dan mengisi jurang kecil antara pin komponen dan pad di papan litar.Sebaik sahaja solder menyejukkan, ia menguatkan, membentuk sambungan elektrik dan mekanikal yang menjamin komponen ke papan.Proses ini menjadikan peranti elektronik berfungsi dengan baik.Melalui kaedah ini, komponen seperti perintang, kapasitor, dan litar bersepadu dipasang dengan tegas pada PCB, membentuk teras peranti elektronik yang banyak.

Jenis besi pematerian

Rajah 3: Besi pematerian watt rendah dan tinggi

Besi pematerian watt rendah

Pematerian besi dengan penarafan kuasa 15 hingga 40 watt adalah sempurna untuk kerja elektronik yang halus.Mereka sesuai untuk tugas -tugas seperti melampirkan komponen ke papan litar, di mana haba yang berlebihan boleh merosakkan bahagian sensitif.Watt yang lebih rendah membolehkan kawalan suhu yang tepat, mengurangkan risiko terlalu panas komponen solder atau halus.Walau bagaimanapun, besi ini panas lebih perlahan dan mungkin berjuang untuk mengekalkan suhu yang konsisten semasa penggunaan lanjutan atau ketika bekerja dengan komponen yang mempunyai jisim haba yang tinggi.

Besi pematerian watt tinggi

Pematerian besi dengan penarafan kuasa 60 hingga 100 watt atau lebih direka untuk tugas yang memerlukan haba yang cepat dan konsisten.Alat ini penting untuk menyusun bahagian yang lebih besar atau wayar tebal kerana mereka memerlukan haba yang kuat dan mantap untuk membuat sendi solder pepejal.Besi watt yang tinggi juga sesuai untuk tugas-tugas pematerian yang berterusan dan menuntut, mengekalkan suhu tinggi tanpa drop-off terma.Kebolehpercayaan ini berguna dalam tetapan profesional di mana kecekapan masa dan throughput cepat adalah penting.

Kelebihan Stesen Pematerian Suhu

Kualiti dan kebolehpercayaan yang konsisten memastikan sendi solder seragam, menghalang bintik -bintik dan kegagalan yang lemah dalam litar elektronik.

Keselamatan komponen yang dipertingkatkan menggunakan haba yang tepat, mengelakkan kejutan haba dan kerosakan yang berkaitan dengan haba kepada komponen sensitif.

Kelajuan pematerian dan kecekapan yang lebih baik menghapuskan keperluan untuk pelarasan suhu manual, mempercepat proses pematerian.

Pengurangan sisa dan kerja semula mengurangkan kecacatan dan kerja semula, memelihara sumber dan meminimumkan sisa.

Menguruskan suhu untuk mengelakkan kerosakan dan memastikan pematerian berkualiti tinggi

Berikut adalah strategi untuk pengurusan suhu yang berkesan:

Pertama, pilih besi dan petua yang mengekalkan suhu yang konsisten.Pilih petua berdasarkan kekonduksian terma dan keupayaan mereka untuk memegang suhu, kerana faktor -faktor ini mempengaruhi penghantaran haba ke sendi pateri;

Kedua, kerap menentukur peralatan pematerian untuk memastikan paparan suhu yang tepat.Mengekalkan peralatan dengan membersihkan dan menggantikan petua yang dipakai untuk memastikan pemindahan haba yang cekap dan terkawal;

Ketiga, sistem maklum balas suhu: Gunakan stesen pematerian maju dengan sistem maklum balas suhu untuk ketepatan yang dipertingkatkan.Sistem ini menyesuaikan output kuasa untuk mengekalkan suhu yang ditetapkan, mengimbangi beban haba dan perubahan suhu ambien;

Kemudian, pengendali harus dilatih bukan sahaja dalam teknik pematerian tetapi juga dalam kepentingan kawalan suhu.Mereka harus tahu bagaimana untuk membaca dan menyesuaikan tetapan pada unit kawalan suhu dan mengiktiraf tanda-tanda aplikasi suhu yang tidak wajar;

Akhirnya, mengawal persekitaran pematerian untuk mengelakkan turun naik suhu ambien.Memasang sistem penghawa dingin atau pemanasan untuk mengekalkan persekitaran yang stabil membantu mencegah sendi solder yang tidak konsisten.

Solder

Solder adalah keperluan aloi logam yang fusible untuk mewujudkan ikatan kekal antara kepingan logam dalam elektronik dan paip.Ia mesti membasahi bahan -bahan yang disertai dengan berkesan, mudah digunakan, dan mengekalkan kekuatan mekanikal.Walaupun komposisi solder berbeza -beza, campuran tradisional adalah timah dan plumbum.

Rajah 4: Solder

Satu komposisi solder yang berleluasa adalah 60% timah dan 40%.Campuran eutektik ini mencairkan antara 183-190 ° C (361-374 ° F) dan peralihan dengan lancar antara keadaan pepejal dan cecair.Aloi ini mengimbangi kekuatan mekanikal dengan kemudahan penggunaan, menjadikannya popular untuk pematerian manual.Ia menghasilkan kemasan yang berkilat apabila disejukkan, menunjukkan sendi buatan.

Solder bebas plumbum telah dibangunkan untuk menangani masalah kesihatan dan alam sekitar.Walau bagaimanapun, para penonton yang memimpin masih digunakan di mana pilihan bebas plumbum tidak dapat memenuhi keperluan prestasi, seperti dalam persekitaran suhu tinggi.Solder berasaskan plumbum lebih mudah untuk bekerja, kerana mereka mencairkan pada suhu yang lebih rendah dan permukaan basah lebih berkesan daripada banyak alternatif bebas plumbum.

Varieti solder dan aplikasi mereka

Solder Fine vs Tebal: Membezakan Kegunaan dalam Aplikasi Elektronik

Solder datang dalam pelbagai diameter, masing -masing disesuaikan untuk tugas -tugas tertentu.Solder halus, mengukur antara 0.010 hingga 0.031 inci diameter, sesuai untuk kerja ketepatan seperti pematerian pada papan litar bercetak padat (PCB) di mana komponen hampir bersama -sama.Diameternya yang lebih kecil memberikan kawalan yang lebih baik dan mengurangkan risiko mewujudkan jambatan solder di antara pin berdekatan pada komponen seperti mikrokontroler atau peranti permukaan permukaan (SMD).

Solder tebal, biasanya melebihi 0.062 inci diameter, digunakan untuk tugas yang memerlukan lebih banyak pateri seperti menghubungkan komponen dan wayar yang lebih besar atau bekerja dengan elektronik kuasa.Solder tebal unggul dalam pemindahan haba yang cekap, terbaik untuk sendi semasa semasa atau massa haba yang besar.Harta ini membolehkan solder mengalir dengan cepat dan merata membentuk sambungan yang kuat dan boleh dipercayai dan mempercepatkan proses pematerian.

Memilih antara solder halus dan tebal bergantung kepada keperluan fizikal dan terma komponen.Solder halus sering dipilih untuk elektronik sensitif di mana haba yang berlebihan boleh merosakkan bahagian halus.Solder tebal lebih disukai dengan cepat menyejukkan dan menguatkan sendi tanpa terlalu panas di kawasan berdekatan.

Solder Khas: Meneroka Kekuatan Bersama yang Dipertingkatkan Dengan Bahan Tambah

Di luar solder tradisional tradisional, terdapat para solder dengan bahan tambahan, seperti perak, untuk meningkatkan kekuatan dan prestasi bersama.Solder Silver yang berharga dalam kedua-dua elektronik dan paip untuk sifat-sifat mekanik unggul mereka dan titik lebur yang lebih rendah berbanding dengan solder-solder plumbum tulen.

Dalam elektronik, menambah perak meningkatkan kekonduksian dan rintangan keletihan haba, menjadikannya sempurna untuk persekitaran suhu tinggi atau suhu tinggi.Sebagai contoh, Silver Solder digunakan dalam aplikasi automotif, elektronik aeroangkasa, dan panel solar, di mana sendi mesti menahan keadaan yang ketat.

Kekuatan bersama yang meningkat dari perak mengurangkan risiko kegagalan mekanikal.Selain itu, perak menurunkan titik lebur solder, mengurangkan tekanan haba pada komponen semasa proses pematerian.Walau bagaimanapun, kos perak yang lebih tinggi menjadikan para solder ini kurang menjimatkan untuk aplikasi standard.Penggunaan mereka dibenarkan dalam situasi di mana kebolehpercayaan dan prestasi jangka panjang lebih penting daripada kos awal.

Peranan fluks

Fluks diperlukan dalam pematerian kerana ia menyediakan permukaan logam untuk aplikasi solder.Tugasnya adalah untuk membersihkan dan memimpin permukaan ini, memastikan mereka bebas dari oksida dan bahan cemar yang dapat melemahkan ikatan.Apabila logam dipanaskan semasa pematerian, mereka cenderung mengoksida apabila bersentuhan dengan udara.Pengoksidaan ini mewujudkan lapisan oksida logam yang tidak konduktif yang menghalang lekatan solder yang betul.

Apabila fluks digunakan dan dipanaskan pada permukaan logam, ia mengaktifkan dan menghilangkan oksida ini dan membersihkan permukaan dengan berkesan.Ini mendedahkan logam bersih di bawahnya, membolehkan pateri untuk mengikat dengan lebih berkesan.Fluks juga meningkatkan sifat pembasahan pateri, yang bermaksud pateri dapat merebak secara merata dan membuat hubungan yang lebih baik dengan logam, baik untuk mewujudkan sambungan elektrik dan mekanikal yang kuat.

Rajah 5: Fluks pematerian

Jenis fluks

Berikut adalah beberapa jenis fluks biasa yang digunakan dalam pematerian:

• Rosin Fluks: Dibuat dari resin semulajadi yang diekstrak dari pokok pain, fluks rosin digunakan dalam pematerian elektrik dan elektronik.Ia menghalang pengoksidaan pada suhu pematerian dan ringan dalam tindakannya.Terdapat tiga subtipe berdasarkan tahap aktiviti: Rosin (R), Rosin diaktifkan (RA), dan Rosin sedikit diaktifkan (RMA).Fluks RA dan RMA mengandungi bahan tambahan yang meningkatkan tindakan pembersihan mereka, menjadikannya berguna untuk permukaan dengan lebih banyak pengoksidaan.

Rajah 6: Fluks Rosin

• Fluks larut air: Fluks ini lebih agresif daripada yang berasaskan rosin dan boleh dibasuh dengan air selepas pematerian.Mereka digunakan dalam aplikasi paip dan kesulitan tinggi.

• Fluks tidak bersih: Direka untuk meminimumkan pembersihan pasca-solder, fluks tidak bersih meninggalkan residu minimum yang tidak konduktif dan tidak menghakis.Mereka hebat untuk bagaimana perhimpunan itu kelihatan penting dan apabila pembersihan tambahan boleh membahayakan bahagian -bahagian yang halus.Fluks tidak bersih digunakan untuk membuat elektronik pengguna kerana mereka membantu dengan cekap dan mengendalikan pengeluaran berskala besar.

Rajah 7: Fluks tidak bersih

• Fluks Asid: Fluks yang sangat menghakis ini digunakan untuk aplikasi bukan elektronik seperti kerja logam lembaran dan paip dengan paip tembaga.Ia menghilangkan pengoksidaan tetapi tidak sesuai untuk elektronik halus, kerana ia boleh menghancurkan papan litar dan komponen.

Hujung pematerian

Rajah 8: Petua pematerian

Jenis petua

Petua Conical

Petua kerucut, atau tips kon, mempunyai bentuk tajam, seperti kerucut yang menjadikan mereka serba boleh untuk tugas pematerian ketepatan.Titik sempit mereka membolehkan akses ke ruang yang ketat, membolehkan pematerian terperinci pada komponen sensitif tanpa mengganggu kawasan bersebelahan.Petua ini berkesan untuk pematerian tepat pada persimpangan atau di antara petunjuk yang rapat, memastikan ketepatan dan gangguan yang minimum.

Rajah 9: Petua pematerian kerucut

Petua menunjuk

Petua yang tajam mempunyai hujung yang lebih tajam daripada tip conical, meningkatkan ketepatan dan mengarahkan haba ke sasaran yang lebih kecil.Reka bentuk ini baik untuk pematerian terperinci pada papan litar bercetak (PCB) di mana haba yang tepat diperlukan.Petua-petua yang tajam dalam menangani sendi solder individu dan menavigasi perhimpunan elektronik padat penduduk, memberikan ketepatan yang tepat untuk kerja litar berkualiti tinggi.

Rajah 10: Petua pematerian menunjuk

Petua pemutar skru

Petua pemutar skru mempunyai hujung yang rata, seperti pemutar skru, menjadikannya optimum untuk menyolder kawasan permukaan besar yang memerlukan pengedaran haba yang besar.Petua ini memudahkan pemindahan haba yang cepat ke kawasan yang lebih besar, sesuai untuk penyerahan wayar atau komponen yang memerlukan pemanasan yang cepat.Permukaan luas mereka berguna untuk pemanasan dan wayar tinning secara merata, menyelaraskan proses dalam tetapan pengeluaran volum tinggi.

Rajah 11: Petua pematerian pemutar skru

Petua pahat

Petua pahat menggabungkan fungsi tip rata dan tajam, yang memaparkan hujung yang luas dan rata yang sedikit menyempit.Reka bentuk ini mengimbangi pemindahan haba yang cekap dan aplikasi yang disasarkan, menjadikannya sesuai untuk kedua -dua pematerian komponen besar dan tugas terperinci.Dikenali dalam persekitaran profesional, petua pahat menyokong pelbagai aplikasi, dari penyerahan seret untuk merapatkan pelbagai pin secara serentak, menyediakan alat serba boleh dalam pematerian senjata.

Rajah 12: Petua pematerian pahat

Petua Bevel

Petua Bevel menggabungkan ciri -ciri tips kerucut dan pahat, menjadikannya boleh disesuaikan untuk pematerian umum merentasi pelbagai saiz komponen.Reka bentuk mereka membolehkan pematerian yang tepat namun kuat, sesuai untuk tugas elektronik terperinci dan aplikasi yang lebih berat yang memerlukan pemindahan haba yang berkesan ke pad atau petunjuk yang lebih besar.Fungsi dua ini menjadikan petua serong untuk juruteknik yang memerlukan keseimbangan antara detail dan skala dalam tugas pematerian.

Rajah 13: Petua Pematerian Bevel

Petua pisau

Petua pisau dibuat untuk pematerian seret, di mana hujung diseret sepanjang siri pin atau pad untuk membuat pelbagai sambungan solder dalam satu gerakan.Jenis tip ini tidak ternilai untuk mengendalikan pelbagai sendi, pada peranti permukaan permukaan pada PCB.Bentuk seperti pisau membolehkan pematerian berterusan merentasi sambungan tanpa mengangkat besi dan meningkatkan produktiviti dalam operasi pematerian tertentu.

Rajah 14: Petua pematerian pisau

Penyelenggaraan Petua

Dua kaedah biasa untuk membersihkan hujung menggunakan span lembap dan menggunakan bulu logam.

DAMP Sponge: Kaedah tradisional ini melibatkan menyapu hujung pematerian panas pada span basah.Manfaat utama ialah ia secara berkesan menghilangkan sisa -sisa solder dan fluks lama tanpa terlalu kasar.Kelembapan menyejukkan solder dengan cepat, menjadikannya mudah untuk menghapuskan.Walau bagaimanapun, penyejukan tiba -tiba boleh menyebabkan kejutan terma, berpotensi merosakkan hujung dari masa ke masa dan mengurangkan jangka hayatnya.

Wool logam: bulu logam, sering diperbuat daripada tembaga atau keluli tahan karat, menyediakan kaedah pembersihan yang berbeza.Menghapuskan hujung terhadap bulu logam membersihkannya tanpa menyebabkan penyejukan mendadak, mengurangkan tekanan haba dan mungkin memanjangkan jangka hayat tip.Walau bagaimanapun, sifat kasar bulu logam boleh memakai hujung jika digunakan terlalu banyak.

Rajah 15: Dua kaedah biasa untuk membersihkan hujungnya

Tinning tip: proses dan kepentingan

Untuk memulakan proses tinning, pertama pastikan hujungnya bersih dengan menggunakan span lembap atau bulu logam.Kemudian, panaskan besi pematerian ke suhu operasi.Setelah dipanaskan, sentuh sedikit pateri terus ke hujung dan perlahan -lahan tutup seluruh hujung dengan solder cair.Akhirnya, singkat menghapuskan hujung pada bahan pembersihan untuk menghilangkan sebarang solder yang berlebihan, meninggalkan salutan berkilat di hujungnya.

Tinning adalah penting untuk mengekalkan umur panjang dan kecekapan hujung besi pematerian.Dengan mewujudkan lapisan pelindung, tinning menghalang pengoksidaan dan kakisan apabila hujungnya panas dan terdedah kepada udara.Petua yang baik meningkatkan kekonduksian terma, yang membolehkan pemindahan haba yang lebih cekap dan tepat ke sendi pateri.Tinning secara teratur bukan sahaja meningkatkan prestasi tetapi juga memanjangkan jangka hayat tip dengan memastikan ia bersih dan diselenggara dengan baik, dengan itu mengurangkan kekerapan penggantian.

Teknik pematerian

Kami akan meneroka pelbagai teknik pematerian, kaedah, kegunaan, dan petua untuk amalan terbaik.

Pematerian lembut

Pematerian lembut adalah teknik yang paling biasa dalam elektronik.Ia menggunakan aloi titik lebur yang rendah, campuran timah dan plumbum, atau untuk pilihan yang lebih selamat, timah dengan tembaga atau perak.Suhu agak rendah, sekitar 250 ° C, sesuai untuk komponen elektronik sensitif haba.

Untuk memulakan pematerian, mulakan dengan membersihkan permukaan secara menyeluruh untuk disatukan, memastikan semua minyak dan pengoksidaan dikeluarkan.Seterusnya, gunakan fluks ke permukaan untuk mencegah pengoksidaan semasa proses pematerian.Panaskan sendi menggunakan besi pematerian, kemudian gunakan solder, membolehkannya mengalir dengan bebas ke atas sendi untuk membuat sambungan yang selamat.Untuk hasil yang optimum, gunakan besi pematerian dengan saiz hujung yang sesuai untuk mengekalkan kawalan haba yang lebih baik dan elakkan terlalu panas komponen, yang boleh menyebabkan kerosakan.Pastikan solder diedarkan sama rata untuk mencapai sambungan yang boleh dipercayai dan tahan lama.

Pematerian keras

Pematerian keras, atau brazing, menggunakan aloi titik lebur yang lebih tinggi, aloi tembaga atau perak, pada suhu antara 600 hingga 900 ° C.Ia sesuai untuk menyertai bahagian logam dalam paip, sistem HVAC, dan situasi lain yang memerlukan sendi yang kuat.

Pertama, pastikan semua permukaan dibersihkan dengan teliti.Seterusnya, gunakan fluks ke kawasan untuk mengelakkan pengoksidaan apabila terdedah kepada suhu tinggi.Kemudian, panaskan bahagian dengan obor dan berhati -hati memohon solder.Adalah penting untuk memanaskan sendi dengan teliti tanpa terlalu panas logam sekitarnya.Sentiasa memakai peralatan keselamatan, seperti sarung tangan dan perlindungan mata, untuk menjaga suhu tinggi dan splatter logam berpotensi.

Pematerian reflow

Pematerian reflow digunakan dalam pembuatan PCB (papan litar bercetak) untuk mematikan pelbagai komponen serentak.Teknik ini melibatkan penggunaan pasta solder (campuran fluks dan zarah solder) ke papan, meletakkan komponen di atas, dan kemudian memanaskan pemasangan dalam ketuhar reflow.

Untuk memasang papan litar bercetak (PCB), mulakan dengan menggunakan tampal solder ke papan menggunakan stensil.Seterusnya, berhati -hati meletakkan komponen ke papan.Kemudian, jalankan PCB melalui ketuhar reflow, memastikan profil suhu terkawal.Pantau suhu untuk mengelakkan sendi sejuk atau komponen yang terlalu panas.Dan akhirnya, pastikan pes pateri segar dan disimpan dengan betul untuk mengekalkan keberkesanannya.

Pematerian gelombang

Pematerian gelombang adalah proses pematerian massa untuk PCB, berkesan untuk komponen berlapis lubang.Ia melibatkan lulus PCB ke atas gelombang solder cair yang melekat pada kawasan logam yang terdedah di mana fluks telah digunakan.

Mulailah dengan memasukkan semua komponen melalui lubang ke PCB.Seterusnya, gunakan fluks ke bahagian bawah PCB untuk memudahkan proses pematerian.Kemudian, lulus PCB ke atas gelombang solder cair menggunakan sistem penghantar, memastikan bahawa solder mematuhi dengan betul.Untuk hasil yang optimum, laraskan kelajuan penghantar dan ketinggian gelombang untuk mencapai pematerian di seluruh papan.Panaskan PCB untuk mengelakkan kejutan haba dan pastikan aliran solder yang lancar.

Bagaimana Solder?

Sebelum memulakan kerja pematerian, penting untuk mendapatkan besi pematerian anda dengan melapisi hujungnya dengan solder.Ini membantu besi panas lebih baik dan bertahan lebih lama dengan menghalang haus.Pertama, pasangkan hujung ke besi dan hidupkan, tetapkan suhu kepada 400 ° C (752 ° F) jika anda boleh menyesuaikannya.Bersihkan hujung dengan span lembap untuk mengeluarkan sebarang kotoran atau karat.Setelah bersih, panaskan hujungnya sedikit dan sentuh dengan solder sehingga ia disalut sama rata.Anda harus melakukan ini sebelum dan selepas setiap penggunaan untuk mengekalkan hujungnya dalam keadaan yang baik.Dari masa ke masa, hujung akan haus dan perlu menggantikan jika ia menjadi kasar atau rosak.

Rajah 16: Tinning tip

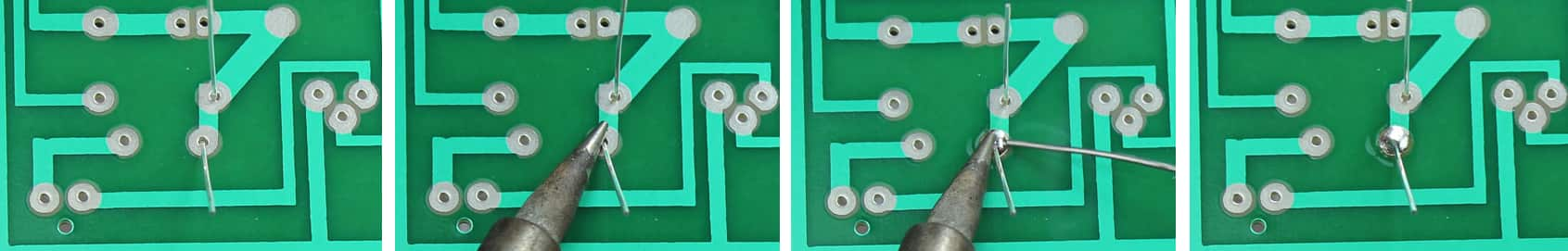

Untuk menyolder yang membawa kepada papan litar, mulakan dengan memasukkan LED memimpin ke dalam lubang yang ditetapkan.Flip papan dan bengkokkan leads ke luar pada sudut 45 darjah untuk memastikan mereka bersentuhan dengan pad tembaga.Kuasa pada besi pematerian dan tetapkannya kepada 400 ° C.Panaskan sendi dengan meletakkan hujung besi terhadap kedua-dua pad tembaga dan LED memimpin selama kira-kira 3-4 saat.Ini memastikan pemindahan haba yang mencukupi.Kemudian, memperkenalkan solder ke sendi secara tidak langsung, membiarkan haba dari sendi mencairkan solder untuk membentuk ikatan yang tahan lama.Selepas mengeluarkan besi, biarkan solder sejuk secara semulajadi untuk mencapai sendi yang licin dan berkilat dengan bentuk seperti kerucut.Potong apa -apa kelebihan yang lebih tinggi apabila solder menguatkan.

Rajah 17: Cara Solder (1)

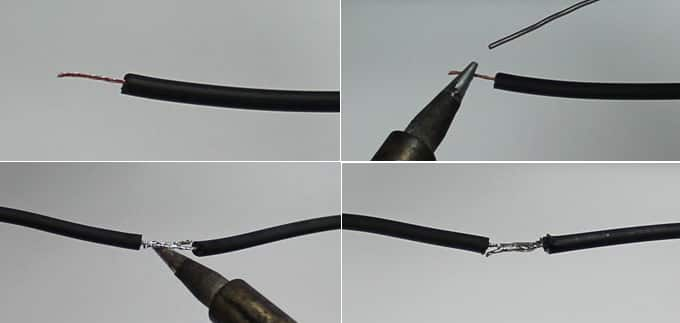

Untuk solder wayar bersama -sama, mulakan dengan melucutkan penebat dari hujung dawai dan memutar mana -mana wayar terkandas untuk mengelakkan pergaduhan.Panaskan besi pematerian, kemudian tekan hujung ke salah satu wayar selama 3-4 saat untuk memanaskannya.Sapukan pateri secara merata di seluruh dawai yang dipanaskan dan ulangi ini dengan dawai kedua.Sebaik sahaja kedua -dua wayar itu tinned, menyelaraskan mereka dan memanaskan semula sendi dengan besi untuk mencairkan solder pada kedua -dua wayar, memastikan ikatan pepejal.Biarkan sendi sejuk secara semulajadi sebelum menabraknya dengan tiub pengecutan haba.Teknik ini menjamin sambungan yang kuat dan tahan lama yang menahan tekanan fizikal dan pakaian elektrik.

Rajah 18: Cara Solder Wires(2)

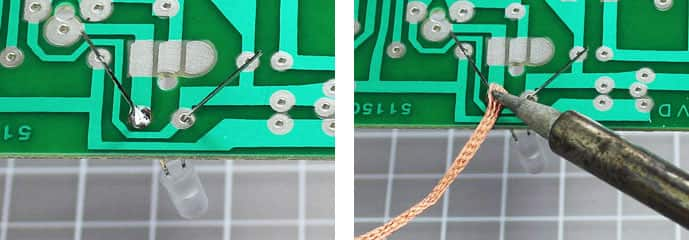

Desoldering adalah baik untuk mengeluarkan komponen elektronik atau membetulkan kesilapan pematerian.Gunakan jalinan desoldering (atau wick solder) dengan meletakkannya di atas sendi dan memanaskannya dengan besi pematerian anda.Jalinan menyerap pateri cair, membersihkannya dari sendi.Mengendalikan jalinan panas dengan teliti untuk mengelakkan luka bakar.Untuk jumlah solder yang lebih besar, gunakan penyedut solder.Sediakan penyedut dengan menekan pelocok, panaskan sendi, kemudian letakkan hujung penyedut ke atas solder cair dan tekan butang untuk membuat sedutan, mengangkat solder.Ulangi seperti yang diperlukan untuk membersihkan sendi.

Rajah 19: Desoldering

Masalah pematerian biasa

Solder yang berlebihan boleh menyebabkan litar pintas dengan merapatkan sambungan berasingan, menanggung fungsi dan keselamatan peranti.Berikut adalah kaedah untuk mengurus dan mengeluarkan solder berlebihan:

Menggunakan Solder Wick: Solder Wick, atau Desoldering Braid, terdiri daripada helai dawai tembaga halus yang menyerap pateri apabila dipanaskan.Untuk menggunakannya, letakkan kancing di atas solder yang berlebihan dan tekan hujung besi pematerian yang dipanaskan ke kancing.Apabila solder cair, ia akan diserap ke dalam kancing, mengeluarkannya dari kawasan yang dimaksudkan.Pastikan besi tidak terlalu panas untuk mengelakkan merosakkan papan kancing atau litar.

Alat penyedut solder: Alat ini berkesan untuk gumpalan solder yang lebih besar.Penyedut solder adalah pam mekanikal kecil yang mengosongkan solder cair apabila pencetus ditekan.Panaskan solder ke keadaan cair dengan besi pematerian, kemudian cepat letakkan hujung penyedut solder ke atas solder cair dan aktifkannya.Masa dan kedudukan adalah penting untuk kegunaan yang berkesan.

Pemantauan dan menyeret: kadang -kadang memanaskan semula pateri dan menyeretnya dengan hujung besi pematerian boleh cukup untuk berlebihan kecil.Kaedah ini memerlukan tangan dan kawalan yang mantap ke atas besi pematerian untuk mengelakkan penyebaran solder selanjutnya.

Langkah -langkah pencegahan: Untuk mengelakkan solder yang berlebihan, gunakan hanya jumlah untuk sendi.Panaskan sendi dengan teliti sebelum memohon solder dan keluarkan wayar solder sebelum mengeluarkan haba untuk mengelakkan aliran yang berlebihan.

Kesimpulan

Belajar bagaimana solder memerlukan sesiapa yang bekerja dengan peranti elektronik.Panduan ini telah meliputi alat, bahan, dan teknik yang diperlukan untuk pematerian yang baik.Ia menyoroti pentingnya memilih alat yang betul, menguruskan suhu, dan menggunakan jenis solder dan fluks yang betul.Ia menerangkan pelbagai jenis besi pematerian dan kegunaan mereka dan peranan fluks dalam menyediakan permukaan logam.Panduan ini juga bercakap tentang menjaga tips pematerian dan kaedah pematerian terperinci, menunjukkan keperluan untuk ketepatan dan penjagaan dalam setiap tugas.Dengan maklumat ini, pembaca lebih baik dilengkapi untuk mengendalikan pelbagai pekerjaan pematerian, memastikan projek elektronik mereka tahan lama dan berfungsi dengan baik dari masa ke masa.

Soalan Lazim [Soalan Lazim]

1. Apa yang tidak boleh digunakan semasa pematerian?

Apabila pematerian, elakkan menggunakan bahan yang boleh menjejaskan integriti bersama atau menimbulkan bahaya keselamatan.Pertama, jangan gunakan asid atau bahan kimia yang tidak diketahui sebagai fluks, hanya fluks pematerian tertentu yang harus digunakan.Solder berasaskan plumbum harus dielakkan dalam elektronik kerana risiko kesihatan dan sekatan pengawalseliaan.Bahan seperti plastik, yang boleh mencairkan atau memancarkan asap berbahaya di bawah suhu tinggi, tidak sesuai untuk pematerian langsung.

2. Apakah perkara paling sukar untuk disolder?

Aluminium menonjol sebagai mencabar kepada solder kerana pembentukan lapisan oksida yang cepat apabila terdedah kepada udara.Lapisan oksida ini menghalang keupayaan pateri untuk mematuhi permukaan aluminium.Teknik dan fluks khas diperlukan untuk mematikan aluminium secara berkesan, menjadikannya tugas yang lebih kompleks daripada pematerian logam yang lebih banyak seperti tembaga atau perak.

3. Adakah anda menjana perak sebelum pematerian?

Ya, pengambilan perak sebelum pematerian adalah amalan biasa.Pickling melibatkan merendam perak dalam larutan asid ringan untuk menghilangkan pengoksidaan permukaan dan bahan cemar.Proses ini membersihkan logam, memastikan bahawa solder mematuhi dengan betul dan membentuk ikatan yang kuat dan bersih.Ini adalah langkah untuk mencapai kemasan profesional dalam pematerian perak.

4. Adakah saya memerlukan fluks untuk solder?

Fluks diperlukan untuk pematerian hampir semua logam.Ia berfungsi untuk membersihkan dan menyediakan permukaan logam semasa pemanasan, membolehkan solder mengalir dengan lancar dan ikatan dengan berkesan.Tanpa fluks, solder mungkin tidak mematuhi dengan baik, yang membawa kepada sendi yang lemah dan kegagalan potensi dalam integriti elektrik atau struktur.Ia mesti menggunakan fluks jenis yang tepat untuk logam dan pateri yang anda bekerjasama untuk memastikan pematerian berfungsi dengan baik.

5. Kenapa saya tidak dapat menyatukan besi pematerian saya?

Sekiranya anda tidak dapat menyebarkan besi pematerian anda, ia mungkin disebabkan oleh:

Pengoksidaan tip: Jika hujungnya teroksida, ia tidak akan mencairkan solder dengan betul.Bersihkan hujung dengan span lembap apabila besi panas.Sekiranya pengoksidaan teruk, gunakan tip tinner atau gantikan hujungnya.

Suhu yang tidak betul: Jika suhu terlalu rendah, pateri tidak akan mencairkan.Sebaliknya, jika terlalu tinggi, solder boleh menguap atau membakar, menghalang tinning yang betul.

Pencemaran: Pastikan hujungnya tidak tercemar dengan bahan -bahan lain, yang juga boleh menghalang solder daripada mematuhi.

Tentang kita

ALLELCO LIMITED

Baca lebih lanjut

Siasatan Pantas.

Sila hantar pertanyaan, kami akan bertindak balas dengan segera.

Wawasan ke dalam Sensor Tekanan: Fungsi, Jenis, dan Kegunaan

pada 2024/08/7

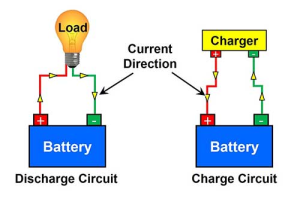

Kaedah pengecasan

pada 2024/08/6

Jawatan popular

-

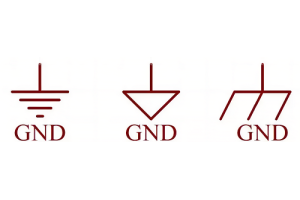

Apakah GND dalam litar?

pada 1970/01/1 3039

-

Panduan Penyambung RJ-45: Kod Warna Penyambung RJ-45, Skim Pendawaian, Aplikasi R-J45, RJ-45 Datasheets

pada 1970/01/1 2608

-

Jenis Penyambung Serat: SC vs LC dan LC vs MTP

pada 1970/01/1 2162

-

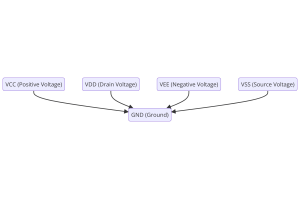

Memahami Voltan Bekalan Kuasa dalam Elektronik VCC, VDD, VEE, VSS, dan GND

pada 0400/11/13 2073

-

Perbandingan antara DB9 dan Rs232

pada 1970/01/1 1790

-

Apakah bateri LR44?

Elektrik, kekuatan di mana-mana, secara senyap-senyap meresap setiap aspek kehidupan seharian kita, dari alat remeh ke peralatan perubatan yang mengancam nyawa, ia memainkan peranan senyap.Walau bagaimanapun, benar -benar menggenggam tenaga ini, terutamanya bagaimana untuk menyimpan dan mengeluarkannya dengan cekap, bukan tugas yang mudah.Ia bertentangan dengan latar belakang ini bahawa artikel in...pada 1970/01/1 1754

-

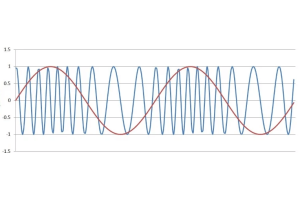

Memahami asas -asas: rintangan induktansi, dancapacitance

Dalam tarian kejuruteraan elektrik yang rumit, trio unsur -unsur asas mengambil peringkat tengah: induktansi, rintangan, dan kapasitans.Setiap menanggung ciri -ciri unik yang menentukan irama dinamik litar elektronik.Di sini, kami memulakan perjalanan untuk menguraikan kerumitan komponen -komponen ini, untuk mendedahkan peranan dan kegunaan praktikal mereka dalam orkestra elektrik yang luas.Indukt...pada 1970/01/1 1706

-

Panduan Komprehensif Bateri CR2430: Spesifikasi, Aplikasi dan Perbandingan dengan Bateri CR2032

Apakah bateri CR2430?Faedah bateri CR2430NormaAplikasi bateri CR2430CR2430 setaraCR2430 VS CR2032Bateri CR2430 SaizApa yang perlu dicari semasa membeli CR2430 dan setaraLembaran data PDFSoalan yang sering ditanya Bateri adalah jantung peranti elektronik kecil.Di antara banyak jenis yang ada, sel -sel duit syiling memainkan peranan penting, yang biasa dijumpai dalam kalkulator, kawalan jauh, dan ja...pada 1970/01/1 1640

-

Apa itu RF dan mengapa kita menggunakannya?

Teknologi frekuensi radio (RF) merupakan bahagian utama komunikasi tanpa wayar moden, yang membolehkan penghantaran data dalam jarak jauh tanpa sambungan fizikal.Artikel ini menyelidiki asas -asas RF, menjelaskan bagaimana radiasi elektromagnet (EMR) menjadikan komunikasi RF mungkin.Kami akan meneroka prinsip-prinsip EMR, penciptaan dan kawalan isyarat RF, dan kegunaan luas mereka.Artikel ini juga...pada 1970/01/1 1620

-

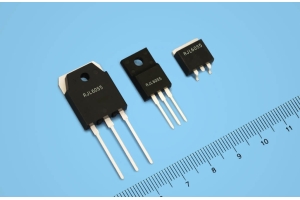

Panduan Komprehensif untuk HFE di Transistor

Transistor adalah komponen penting dalam peranti elektronik moden, membolehkan penguatan dan kawalan isyarat.Artikel ini menyelidiki pengetahuan yang mengelilingi HFE, termasuk cara memilih nilai HFE transistor, bagaimana mencari HFE, dan keuntungan dari pelbagai jenis transistor.Melalui penerokaan HFE kami, kami mendapat pemahaman yang lebih mendalam tentang bagaimana transistor berfungsi dan per...pada 5600/11/13 1563